摘要:為實現X—Y二維工作平臺的精確定位,以容柵傳感器作為位置檢測環節,實時的將工作臺的運動狀態反饋給單片機,單片機根據設定程序對兩個方向的步進電機進行閉環控制。通過將客柵傳感器輸出的串行信號轉換成并行信號的方法,方便地實現了單片機對容柵傳感器輸出信號的處理。試驗證明,這種控制方法能實現工作平臺的精確定位,具有較高的實用價值。

0引 言

在對X—Y兩軸運動的工作平臺進行控制時一般采用單片機為主控制單元對x—Y兩軸驅動步進電機進行控制。步進電機的主要優點之一是能在開環系統中保證一定的控制精度,但開環系統也具有一些缺點:無法知道步進電機在點位運動的勻速階段和起動的升速階段是否失步,在步進結束時是否超步,以及由于負載變化而引起的速度變化,尤其當負載轉矩較大且有沖擊現象時,失步和丟步問題就顯得十分突出,從而使步進電機的開環控制的應用受到一定程度的影響。

為實現X—Y工作平臺的準確定位,采用了以容柵傳感器作為位置檢測環節的全伺服控制,其根本的方法就是容柵傳感器將檢測到的工作平臺的實際位移反饋給控制器,控制器根據檢測到的實際位移和速度狀態,來實時調整輸入的脈沖數、頻率,使步進電機穩定在正常運行狀態,并使實際位置和指令位置一致,從而達到精確定位和穩速的要求。

1硬件組成

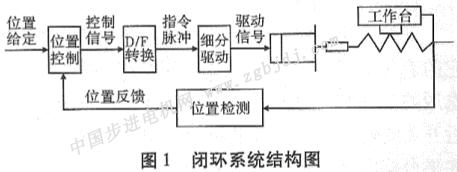

以x軸運動為例,其閉環系統結構圖如圖1所示。

該系統采用容柵式位移傳感器檢測x—Y工作臺的位移信息,此信息經處理轉變為與工作臺位移量及位移速度成比例的脈沖信號反饋給位置控制器,位置控制器根據位置給定值與反饋值之差,按事先設計好的控制規律來控制整個系統的運行,保證工作臺的位移嚴格跟隨指令要求來運動;D/F(數字/脈沖)轉換器將位置控制器輸出的數字信號轉換成指令脈沖;細分驅動器的功能是以小步距驅動步進電機轉動,并使工作臺位移具有所要求的分辨率,實現對系統的高精度控制。

整個系統是一個兩級的控制系統,上位系統主要由一臺586PC機構成,下位控制系統由兩塊PHILIPS公司生產的P87LPC764單片機組成,如圖2所示。上位機主要負責二維定位平臺運動位置的采集和控制下位單片機;下位單片機分別完成一路步進電機驅動、解讀容柵位移傳感器輸入信號、限位開關輸入信號、和PC機進行通信。PC機與兩單片機之間通過RS232串行接口通信,其中X軸單片機控制平臺X方向運動的步進電機,與PC機的串口1(COMl)相連,Y軸單片機控制平臺Y方向運動的步進電機,與PC機的串口2(COM)相連。平臺X、Y方向分別裝有容柵式位移傳感器,經串并接口轉換后分別和單片機相連,將平臺的運動狀態反饋給單片機。為了防止工作平臺運動出界,在X、Y兩軸的極端位置分別設置了限位開關,可以在平臺超出運動范圍時自動切斷電機的電源,使平臺停止運動。

單片機采用近年來市場上比較流行的AT89C52單片機,它采用CHMOS工藝及高密度、

非易失存儲技術制造,與80C51引腳和指令系統完全兼容,其內部所含功能部件如下:

(1)1個8位CPU;

(2)1個片內振蕩器及時鐘電路;

(3)8 KB PEROM;

(4)3個16位定時/計數器;

(5)21個特殊功能寄存器;

(6)4個8位并行I/O口,共32條可編程I/O端線;

(7)1個可編程全雙工串行口;

(8)8個中斷源。