微電機槽絕緣流水線型涂敷設(shè)備及涂層質(zhì)量

周錦添(廣東省機械研究所廣州510630)

1引 言

近年,微電機鐵心槽絕緣流水線型涂敷新工藝因為其生產(chǎn)批量大、效率高、工藝性能穩(wěn)定等特點而發(fā)展迅速,國內(nèi)很多電機廠引進了這類設(shè)備及工藝用于生產(chǎn)。我所為了適應(yīng)市場需求及服務(wù)于本行業(yè),研制了這類設(shè)備,并確定了二套較成熟的工藝方法。

2流水線型涂敷設(shè)備原理及主要構(gòu)成

2.1 流水線型涂敷設(shè)備工作原理

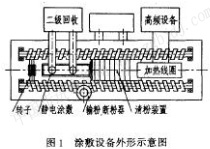

該設(shè)備(見圖1)能完成微電機鐵心槽絕緣環(huán)氧粉末涂層整個過程。設(shè)備由雙螺桿傳動裝置將帶有蔽護的工件(電樞或定子)驅(qū)動,使其向前移動并自轉(zhuǎn),工件被裝上傳動螺桿后向前移動,到達靜電流化床區(qū)域,涂敷上粉后再經(jīng)過清粉區(qū)域,將其不需要涂敷部位粉末清除干凈,清除后的粉末被回收再利用,工件繼續(xù)向前移動,進入高頻加熱區(qū),由于高頻熱膚效應(yīng),粉末被固化成均勻的絕緣涂敷層。

2.2流水線型涂敷設(shè)備主要結(jié)構(gòu)形式及其工作過程

該設(shè)備主要結(jié)構(gòu)包括床身及防塵保護罩、雙螺桿傳動裝置、靜電流化床涂敷裝置、粉末二級回收系統(tǒng)、清粉裝置、高頻感應(yīng)加熱固化裝置、自動輸粉斷粉裝置及電控系統(tǒng)。

2.2.1雙螺桿傳動裝置

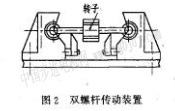

早期的這類設(shè)備,整個涂敷過程采用機械螺桿傳送電樞或定子.電樞軸(或工件)位于傳動螺桿頂部,雙螺桿相對反向轉(zhuǎn)動使電樞向前傳動并自轉(zhuǎn)動,這種方式容易引起工件(電樞)從螺桿上滑落,并要求螺桿具有很強的剛性及尺寸截面很大;另一情況是傳動螺桿相對于電樞軸間傳動接觸部位常使電樞軸上固化粉末層環(huán)。由于上述原因,我們在設(shè)計上采用一種新型雙螺桿傳動方式,電樞軸沿著雙螺桿方向滾動時,電樞兩軸端面與并列的雙螺桿內(nèi)側(cè)相接觸,電樞軸由具有尖角的導軌所支撐,從而可減輕雙螺桿的剛性要求,使雙螺桿具有推動電樞軸向前傳動及自轉(zhuǎn)動功能(見圖2)。

2.2.2靜電流化床涂敷裝置原理及結(jié)構(gòu)

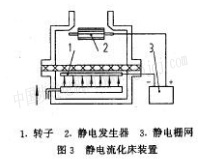

它的原理是:將干凈壓縮空氣引入氣室,經(jīng)多孔透氣隔板流進流化槽,氣體將流化槽內(nèi)預先放好的環(huán)氧粉末吹起并形成沸騰的云霧,粉末懸浮在槽內(nèi),用靜電發(fā)生器的兩電極分別接上工件與靜電層網(wǎng),形成強大電場,氣體被電離出電子,電子吸附在粉末顆粒上,粉末顆粒在電場的作用下向工件吸附,從而在工件表面形成一可控厚度的粉末層,在經(jīng)高溫固化后,形成粉末涂層。在結(jié)構(gòu)上,為了使氣室的凈化壓縮空氣進入后分散而不集中,設(shè)計上采用了環(huán)形盤狀結(jié)構(gòu),環(huán)盤狀結(jié)構(gòu)用軟塑料管盤繞成一圈,上面分布均等距離的小孔,進入的空氣經(jīng)多個小孔導向,向下出風碰到底板后反射向上,從而進一步改善了氣流均勻度。同時,又為了使更多的空氣游離產(chǎn)生電子,粉末充分帶電,在設(shè)計上采用多層靜電棚網(wǎng)結(jié)構(gòu),這種結(jié)構(gòu)對粉末顆粒帶電狀況有顯著改善,可以克服針狀電極產(chǎn)生的粉末崩落現(xiàn)象(見圖3)。

2.2.3二級粉末回收裝置

粉末涂敷未被吸附在工件上外溢的粉末必須被回收,因為它關(guān)系到人體健康及工廠的經(jīng)濟性。采用這種裝置不僅不產(chǎn)生污染,而且粉末被循環(huán)及再利用。設(shè)計上,該設(shè)備采用了二級回收(見囹4),回收率幾乎********。一級回收采用旋風除塵器,利用氣體中的粉末顆粒在高速下旋的離心力作用下,甩向管壁與空氣分離逐漸沉降至除塵器錐底而集聚;而未被回收的粉末被輸送到二級回收,二級回收采用箱式濾芯過濾結(jié)構(gòu),過濾器表面有許多微細孔;在負壓作用下,粉末被吸附在濾芯表面,每隔一段時間,壓縮空氣在過濾器由內(nèi)壁向外壁反吹,從而將被吸附在過濾器表面的粉末清洗干凈,粉末落在箱式底盤中,達到最后回收作用。

2.2.4清粉裝置

被涂敷的電樞或定子不需要上粉的部位必須將其清理干凈,清粉裝置包括刮粉和吹粉部分。刮粉機均采用上下片狀塑料軟片,利用工件向前傳動及自轉(zhuǎn),工件表面粉末經(jīng)過片狀軟片時被刮去。同時,殘留未被刮去的粉末,再次被強勁的壓縮空氣吹干凈,達到清粉目的。

2.2.5自動輸粉、斷粉裝置

|