自制繞銅絲焊條補(bǔ)焊鑄件

王小鳳,沈宏謀

(浙江調(diào)速電機(jī)廠研究所,浙江桐鄉(xiāng) 314500)

中圖分類號ttm305.1 文獻(xiàn)標(biāo)識碼:c 文章編號:1001-6848(2000)02-0044-02。

1 引 言

電機(jī)鑄件在制造過程中經(jīng)常會出現(xiàn)各種鑄造砂眼、縮孔、未澆滿、裂紋等缺陷,在使用過程中也會發(fā)生損壞,這些都需要進(jìn)行鑄件的補(bǔ)焊和焊接。

2鑄件補(bǔ)焊困難的原因

鑄件的補(bǔ)焊是比較困難的,主要原因有:

(1)鑄鐵與鋼相比,強(qiáng)度低、塑性極差,焊接部位即使受到比較小的局部收縮也容易產(chǎn)生裂紋。

(2)焊接部位被熔融急冷后,容易產(chǎn)生白口,非常硬脆造成切削加工困難。

所以,鑄鐵的焊接性能差,鑄鐵補(bǔ)焊是靠三分材料,七分工藝,要想順利地進(jìn)行鑄鐵的補(bǔ)焊,除了選用先進(jìn)的焊接工藝外,合理的鑄鐵焊條也是極重要的,一般鎳基鑄鐵焊條價格昂貴,約為普通鑄鐵焊條15~30倍,在實(shí)際生產(chǎn)中,除了要根據(jù)不同鑄鐵材質(zhì)、焊縫表面的不同加工要求和修補(bǔ)件的重要程度選擇焊條外,還必須考慮工件的形狀、缺陷的大小及施焊工作的條件。所以,根據(jù)實(shí)際情況自制的一種繞銅絲102型焊條。取得很好的效果。經(jīng)1年多應(yīng)用表明,補(bǔ)焊質(zhì)量良好,強(qiáng)度達(dá)到裁荷要求,焊縫能加工,無裂紋和氣孔等缺陷。

3補(bǔ)焊工藝過程

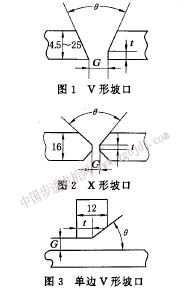

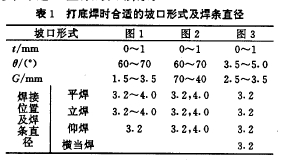

(1)將鑄件補(bǔ)焊處的實(shí)際情況可開成v形、x形和單邊v型,如表1所示。

(2)消除接頭表面的油污,用鋼絲刷刷干凈。

(3)用壓板將鑄件接頭處對中并壓緊。

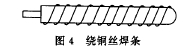

(4)用火焰燒去漆包線的絕緣層,用砂布將銅絲擦干凈,并繞在直徑3. 2mm(紫銅絲粗1.36mm)的奧102型不銹鋼焊條上(見圖4所示),并將焊條頭部用氣焊焊牢。

(5)用直流電焊機(jī),電流為100~140a,以焊條不發(fā)紅為準(zhǔn)。

(6)采用多層焊焊道,焊接鐵序如圖5所示。

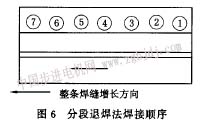

(7)每焊道采用分段倒退法施焊,如圖6所示。

焊后用小錘錘擊焊縫及工件,以消除內(nèi)應(yīng)力,防止裂紋。

4結(jié)語

采用繞銅絲的奧102型焊條補(bǔ)焊鑄件具有焊接反應(yīng)速度的快慢,與散熱條件有很大關(guān)系,故可利用散熱器提高反應(yīng)速度。加熱一側(cè)的sma,關(guān)節(jié)旋轉(zhuǎn),散熱器靠近另一側(cè)的sma絲進(jìn)行冷卻,加速其馬氏體相變的進(jìn)行,使其迅速變“軟”,從而提高反應(yīng)速度。此外,改進(jìn)電機(jī)的結(jié)構(gòu)(如z型結(jié)構(gòu)),在提高響應(yīng)速度的同時可提高換能效率。

進(jìn)入: |