直流力矩電動機按有無電刷裝置分類,又可分為有刷和無刷直流力矩電

動機。

直流力矩電動機還確有限轉角直流力矩電動機和雙力矩電動機。

直流力矩電動機和低速高靈敏度直流測速發電機組裝在一起,組成力

毛測速機組,使結構更緊湊。

(二)特點

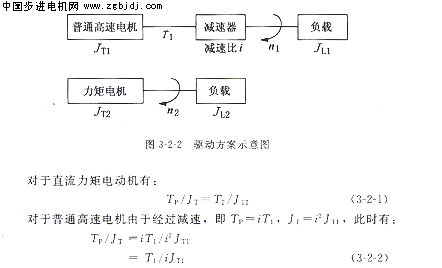

(1)折算到負載軸上的轉矩/慣量比高。在圖3-2-2中,兩種不同的驅

動方案都是為了使負載得到所需的同樣的轉矩和轉速。當兩個電動機有相同

的轉動慣量時,即JT1=JT2,此時兩種方案折算到負載軸的轉矩/慣量比分

別如下:

比較式(3-2-1)和式(3-2-2),盡管普通高速電動機經過減速,轉矩增

大i倍,但電機慣量卻被放大i2倍(其中尚未計及減速器的慣量),其結果

是普通高速電動機的力矩/慣量比反而減小i倍。

由于理論加速度a=TP/JT而轉矩/慣量比的大小直接反映了加速能

力。直接驅動用的直流力矩電動機其輸出轉矩主要消耗在推動負載加速上·

而普通高速電動機的輸出轉矩則大部分消耗在加速電動機和齒輪所增加的慣

量上。

(2)具有較快的響應速度。由于直接驅動能得到較大的理論加速度,而

在直流力矩電動機與普通直流伺服電動機慣量相近的情況下,力矩電動機的

機械時間常數要小(一般為十幾毫秒到幾十毫秒),加之電動機設計為磁極

對數較多,電樞鐵心磁通密度度高.使電樞電感小到可以忽略的程度,以致

電氣時間常數可以小到幾毫秒或零點幾毫秒,從而使電動機隨著電樞電流的

增加而力矩增長很快。因而在足夠的輸出轉矩條件下,可使系統的剛度大7=

增加,動態精度得以提高。

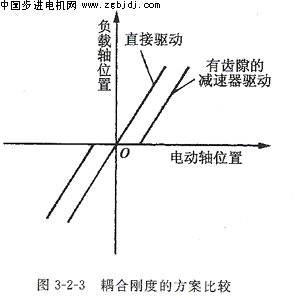

(3)較高的速度和位置分辨率。用齒輪減速的普通直流伺服電動機,往往

南于齒輪齒隙而降低伺服系統的精度。因而從某種意義上講,直流力矩電

動機的產生和發展是為了消除減速機構的齒隙和彈性變形所帶來的缺陷而發

展起來的.特別是對于為獲得很好品質因數的系統而言更有必要。

由圖3-2-3可見,有齒隙的減速器驅動,不僅在零點附近有一個“死區”

而且在傳動機構中附加了彈性變形和加速度誤差,從而大

大降低了系統速度和位置的精度。

在采用直流力矩電動機直接驅動時,由于革除了精度要求高的減速齒輪,

使電動機與負載軸直接耦合,消除了由于齒隙而引起的非線性因素,可使系

統的放大倍數做得很高而仍然保持系統的穩定。

同時由于直接驅動縮短了傳

動鏈,提高了裝置韻機械耦合剛度,減少了傳動部件的彈性變形,因而可以

大大提高整個傳動裝置的自然共振頻率.可遠遠避開系統所能達到的響應頻

率上限。這樣給系統得到滿意的動態和靜態性能創造了前提。可使系統獲得

寬的頻率響應和高的精度以及高的伺服剛度,從而為獲得極低速的無爬行平

穩運行找到了一個新的途徑。

(4)特性線性度好。由于這類電機采用r較好的軟磁和硬磁材料,磁路

高度飽和,氣隙選擇恰當,電機的磁路設計保證其在連續運行時的輸出轉矩

與輸入電流成正比關系,從而使電機的線性度好,為系統的靈活控制和平穩

運行剖造了條件。

(5)低速時輸出力矩大,轉矩波動小,運行平穩,可以革除減速齒輪,

而使電動機本身可動部件少,功耗小。又由于電動機基本處于低速或堵轉狀

態.機械噪音小傳動振動小,使裝置簡單、可靠,結構緊湊。